液压系统基本结构及工作原理

2023-10-25一、概述

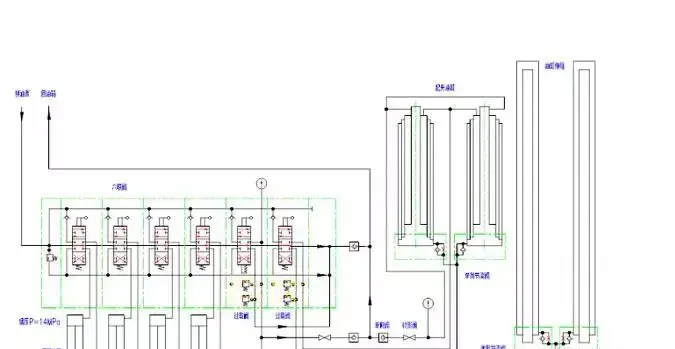

液压系统主要包括主油泵、液压油箱、过滤器、减压阀、溢流阀、起升油缸、伸缩油缸、大钳油缸、支腿油缸、液压马达以及各种液压操作。阀门和其他部件。设备出厂前,溢流阀、减压阀及各种压力阀的压力均已调整好,以保证液压系统的安全运行,用户在使用过程中不得贸然更改。

液压系统包括主液压系统和转向液压系统,两个系统共用一个液压油箱。

1、主液压系统

主液压系统在设备调整和钻修作业时为钻机提供液压动力。它配备有各种阀门来控制每个液压工具的正确和安全操作。

2.Steering hydraulic system

转向液压系统为车辆前桥液压助力转向提供液压动力。配备各种阀门,控制液压系统的压力、流向和稳定的最大流量,保证车辆转向轻便、灵活、安全可靠。

三、结构特点

液压系统组成:

¡ 主液压系统

¡ 转向液压系统

4、主液压系统

Consists of the following components:

1)液压油箱:储存、冷却、沉淀、过滤液压油。油箱安装有:

l 油箱顶部安装有两个人孔盖。油箱回油区人孔盖上安装有液压空气过滤器;

l 液压空气滤清器,过滤流经油箱的空气,并在油箱加油时过滤油液;

l 液位计2个,安装在油箱前侧。有两个液位计,高位和低位。高位液位计显示井架下降后油位;井架立起后,低位液位计显示油位;

l 油温表安装在油箱前侧,测量油箱内油温。正常工作油温为 30 至 70°C。主回油口有两个,设置在油箱底板上。它们均配有单向阀并分别连接。主回油管及溢流阀回油口;维修液压管路时单向阀自动关闭,防止油箱内油液流失;

l 泄油口设置在油箱底板上,并用塞子堵住;打开塞子,排出油箱液压油;

l 主油泵吸入口设置在油箱前侧,并安装主吸入过滤器;

l 转向油泵吸油口设置在油箱前侧,并安装转向油吸滤器;

l 转向系统回油口设置在油箱底板上,并装有单向阀。维修液压管路时单向阀自动关闭,防止油箱内油液流失;

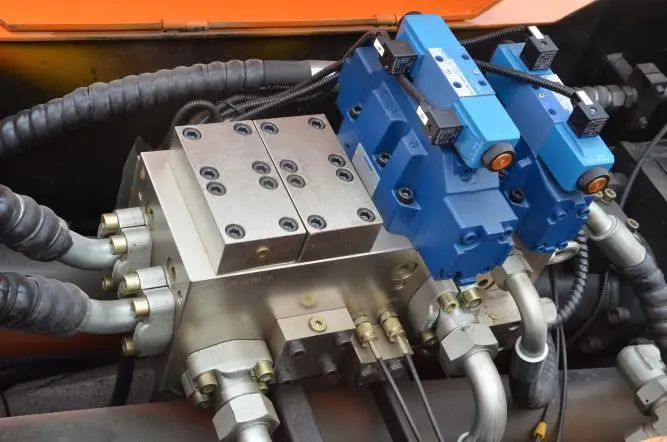

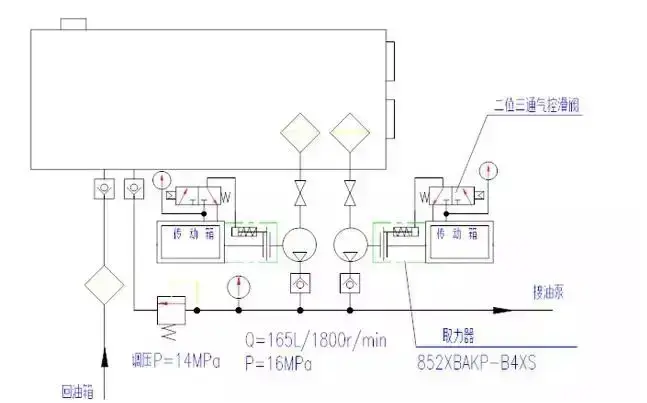

2)液压油泵:单齿轮结构,2台,分别安装在两个液力传动取力器上,由液力变矩器泵轮驱动。当发动机旋转时,动力输出箱可驱动油泵。动力输出箱配备液压离合器。当需要液压动作时,可操作司钻控制箱的“液泵离合器”手柄,并将其置于“油泵I关闭”位置。油泵I联合输出工作压力油;手柄设置为“油泵 II”。 “关”位置,油泵II接通,输出工作压力油;。手柄处于中位,两个油泵脱离并停止。

3)溢流阀:先导式结构,2套,分别安装在主液压油泵的出油端。调节系统压力,防止系统过载,保护系统及部件安全。

溢流阀的结构原理:它由先导阀和主滑阀组成。先导阀部分包括阀体、滑阀、调压弹簧等零件。主阀滑阀上有一个小孔a,使进口压力油可以进入滑阀上腔B。当作用在提升阀上的液压小于弹簧的预紧力时,先导阀提升阀将在弹簧力的作用下动作。由于阀体内没有油流,滑阀上、下端油腔内的液压相等。因此,滑阀在上端弹簧的作用下处于下端极限位置。溢流阀进出口由滑阀切断,溢流阀不溢流;当由于溢流阀进口压力的增加,作用在提动阀上的液压增大到与弹簧力相等时,提动阀被推开,滑阀上腔B内的油液经回油口b和滑阀中心通孔流入阀的出油口,然后溢出回到油箱。此时溢流阀进油口的压力油从小孔a流出。向上补充至B室。由于油液通过a小孔时存在压力损失,导致B室压力低于进油口压力,滑阀上下端出现压差。因此,在上下端压力差的作用下,滑阀克服弹簧力,滑阀自重和摩擦力向上移动,打开溢流阀的进、回油口,油流回油箱。滑阀打开后,流体受液压力驱动。受此影响,进口压力P将继续上升,滑阀将继续向上移动。当滑阀的力平衡在某一位置时,溢流阀的进口压力将稳定在某一值,该值称为溢流阀的整定压力。

4)吸油过滤器:油箱外自密封结构,安装在液压油箱侧面,吸油管浸入油箱内液面下方,过滤器滤头暴露在油箱外;配有自密封阀、旁通阀、过滤元件污染变送器和其他装置。更换或清洗滤芯时,可拆卸安装在罐外。滤芯取下后,自密封阀自动关闭,防止油流出油箱。旁通阀,当滤芯堵塞时,不得立即停机检修。可通过旁通阀使油循环,并可适时停机清洗或更换滤芯。压差指示器是机械目视检查结构。如果滤芯堵塞,会影响油压差,指针会摆动。 ,当指向红色区域时,应停机清洗或更换滤芯。在过滤器出口处安装球阀,在液压管路维护、修理时将其关闭,防止油箱内油液流失。

5)回油过滤器:设有旁通阀和压差指示器。过滤器过滤液压油中的固体杂质,防止管路中的杂质进入油箱,保持系统油液清洁;当滤芯堵塞时使用旁通阀。此后,不得立即停机检修。油可通过旁通阀循环,应适时停机清洗或更换滤芯。压差指示器为机械目视检查结构。如果滤芯堵塞,影响油压差,指示桩就会伸出并指向红色区域。必要时应停机清洗或更换滤芯。

7)举升油缸:三级复合油缸结构,配有单向节流阀;起落井架,单向节流阀防止井架起落过程中重力超速,保护井架起落安全。该机配备双提升油缸。

l 结构及工作原理:结构由气缸、一级活塞、二级活塞、三级活塞、导向环、密封环等零件组成。缸盖上装有销耳板,通过销钉与车架横梁上的固定耳板连接。第三级活塞杆以同样的方式与井架下体门架销连接。第一、第二级柱塞为单向作用结构。在液压油的作用下,柱塞借助动力伸出,返回时靠自重缩回。第三级活塞具有双向作用结构。在液压油的作用下,第三级活塞推动活塞伸出和缩回。举升油缸设有P1、P2、P3三个油口。油口P1位于气缸盖处,连接柱塞工作室和第三级活塞无杆室。油道内设有单向节流阀;油口P2位于第三级活塞杆处,连接第三级活塞无杆室。杆腔及油道内有节流孔;油口P3位于第三级活塞杆处,连接柱塞工作腔和第三级活塞无杆室,并与P1油道连通。油道内有节流孔。油缸第三级活塞缸盖处设有通气孔,其上安装有通气塞。

l 排出空气:井架每次起升和降落前,应将起升油缸和伸缩油缸内的空气完全排出。液压油中含有空气,管路泄漏导致油缸内有空气。当举升油缸和伸缩油缸长时间停放时,油缸上部会积聚空气。井架升降时,会增加发生事故的概率,排出空气,消除事故隐患。

l 系统管路排气:打开六通阀控制面板上的针阀E,使举升油缸P1、P3形成畅通回路,连接回油管路。抬起举升油缸控制阀手柄,油泵的液压油经P1进入举升油缸,再经P3返回油箱。液压系统空载运行;液压系统空载运行5~10分钟,排除管路及举升缸气体泄漏。

l 排出举升缸第三级活塞杆腔内的空气:关闭针阀E,举升缸P1、P3形成闭路。轻轻抬起举升缸控制阀手柄,向举升缸下腔供入压力油,控制油压在2~3MPa,打开油缸第三级活塞缸盖处的放气塞,将举升缸内的空气排出。

l 系统泄漏检查:微升起升油缸控制阀,向起升油缸下腔供压力油,缓慢起升井架,离开井架前支架100~200mm,停止起升,保持该状态5分钟。检查液压系统及管路,各处不应有泄漏;观察井架,应无明显行踪。

l 安全机构:井架较重,升降井架时发生事故的几率较大。操作时要多加注意,严格遵守操作规程。安全举升油缸设有多重安全机构。即使举升油缸控制阀出现故障或液压软管破裂损坏,举升油缸也会有效减缓井架下降速度,防止发生重大事故。

l 起重井架:液压油从P1口经单向阀进入油缸工作腔。第一级柱塞首先伸出。到达位置后,第二级柱塞和第三级活塞杆依次伸出。第三级活塞有杆。腔内的油经P2回流。由于P2口设有节流孔,当第三级活塞伸出时,应减小控制阀的开度,减慢伸出速度。否则,液压系统压力会升高;

l 下降井架:液压油从P2进入第三级活塞的杆腔,推动活塞缩回。无杆腔内油液通过P1节流阀回油,油缸缓慢缩回,防止重力超速;各柱塞、活塞的缩回顺序为:首先,第三级活塞缩回。到达位置后,第二级和第一级柱塞依次缩回。当副柱塞和主柱塞缩回时,它们靠自重回落,而不向油缸供应液压油。此时可降低发动机转速,操作手柄缓慢返回井架。

8)伸缩油缸、液压伸缩二层井架。

l 结构组成:超长柱塞缸,缸体总长14~16m。柱塞端部有油口,油道内装有单向节流阀;气缸盖配有放气塞。油缸体用U型螺栓紧固在井架上部体上,顶部压入井架梁座圈内。柱塞杆下部装有连接板,用螺栓固定在井架下体横梁上。

l 工作流程。二层井架伸出,操作伸缩油缸控制阀升起。压力油经柱塞杆端部油口、单向阀、空心柱塞进入油缸,推动油缸伸出,带动井架上体沿轨道上升。井架就位,锁销机构自动锁定。二层井架收回,手动释放安全销。首先操作伸缩油缸控制阀上升,使二层井架缓慢上升200mm左右。锁销机构自动解锁,然后操作伸缩油缸控制阀下推,油缸内的液压油在二层井架自重作用下产生的压力通过节流口和柱塞端部的油口流出油缸。二楼井架倒塌。下降速度是通过单向节流阀和伸缩气缸控制阀的开度来调节的。

l 安全机制:二层井架较重,升降井架时发生事故的几率较大。操作时要多加注意,严格遵守操作规程。安全伸缩油缸配有单向节流阀。即使油缸控制阀出现故障或液压软管破裂损坏,油缸也会有效减缓井架下降速度,防止发生重大事故。

l 排气:气瓶放置一段时间后,空气会从密封处渗入。新安装的气缸内部空气较多。因此,在每次操作伸缩气缸之前,必须将伸缩气缸内的空气排出,以防止气缸的膨胀过程。爬行。稍微抬起起升油缸控制阀手柄,向伸缩油缸供给压力油,控制油压在2~3MPa。打开气缸顶部的排气塞,将伸缩气缸内的空气排出。排空后,拧紧螺母。放气时请勿移动。打开井架安全闩锁。

9)夹紧油缸:油缸为双向活塞结构,缸盖和缸盖两端设有缓冲装置,防止油缸的液压冲击。当油缸活塞杆缩回时,吊钳猫头绳收紧,以拧紧和松开钻柱螺纹;活塞杆伸出,猫头绳返回。

10)液压小绞车:行星减速机构,配有制动器和平衡阀,可安全提升物体,并可悬停在空中。

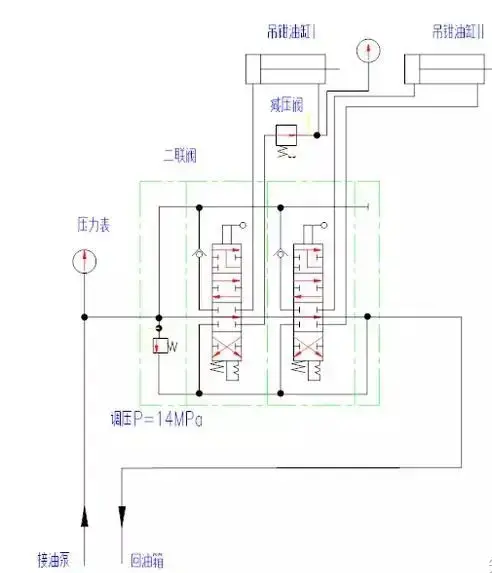

11)双联阀:安装在司钻控制箱下部,由一个进油阀板、一个回油阀板和两个工作阀板组成。进油阀片上装有安全阀,调节进入双联阀的工作压力。松开和拧紧螺母,拧动调节螺钉即可改变安全阀的调节压力。旋入时,调节压力增大,旋出时,调节压力减小。注意调节完毕后,拧紧后盖并锁紧调节螺母。工作阀板采用手动控制。

A、吊钳I气缸阀门:控制吊钳I气缸伸出和缩回,以松开和收紧锚头绳。阀芯设置浮动阀位,形成差动缸回路。油泵油和有杆腔油同时进入油缸无杆腔,使活塞杆快速伸出;阀芯弹簧复位,松开手柄,阀芯自动回到中位,气缸运动停止。

B、吊钳II气缸阀门:控制吊钳II气缸伸出和缩回,以松开和收紧锚头绳。阀芯设置浮动阀位,形成差动缸回路。油泵油和有杆腔油同时进入油缸无杆腔,使活塞杆快速伸出;阀芯弹簧复位,松开手柄,阀芯自动回到中位,气缸运动停止。

7)举升油缸:三级复合油缸结构,配有单向节流阀;起落井架,单向节流阀防止井架起落过程中重力超速,保护井架起落安全。该机配备双提升油缸。

l 结构及工作原理:结构由气缸、一级活塞、二级活塞、三级活塞、导向环、密封环等零件组成。缸盖上装有销耳板,通过销钉与车架横梁上的固定耳板连接。第三级活塞杆以同样的方式与井架下体门架销连接。第一、第二级柱塞为单向作用结构。在液压油的作用下,柱塞借助动力伸出,返回时靠自重缩回。第三级活塞具有双向作用结构。在液压油的作用下,第三级活塞推动活塞伸出和缩回。举升油缸设有P1、P2、P3三个油口。油口P1位于气缸盖处,连接柱塞工作室和第三级活塞无杆室。油道内设有单向节流阀;油口P2位于第三级活塞杆处,连接第三级活塞无杆室。杆腔及油道内有节流孔;油口P3位于第三级活塞杆处,连接柱塞工作腔和第三级活塞无杆室,并与P1油道连通。油道内有节流孔。油缸第三级活塞缸盖处设有通气孔,其上安装有通气塞。

l 排出空气:井架每次起升和降落前,应将起升油缸和伸缩油缸内的空气完全排出。液压油中含有空气,管路泄漏导致油缸内有空气。当举升油缸和伸缩油缸长时间停放时,油缸上部会积聚空气。井架升降时,会增加发生事故的概率,排出空气,消除事故隐患。

l 系统管路排气:打开六通阀控制面板上的针阀E,使举升油缸P1、P3形成畅通回路,连接回油管路。抬起举升油缸控制阀手柄,油泵的液压油经P1进入举升油缸,再经P3返回油箱。液压系统空载运行;液压系统空载运行5~10分钟,排除管路及举升缸气体泄漏。

l 排出举升缸第三级活塞杆腔内的空气:关闭针阀E,举升缸P1、P3形成闭路。轻轻抬起举升缸控制阀手柄,向举升缸下腔供入压力油,控制油压在2~3MPa,打开油缸第三级活塞缸盖处的放气塞,将举升缸内的空气排出。

l 系统泄漏检查:微升起升油缸控制阀,向起升油缸下腔供压力油,缓慢起升井架,离开井架前支架100~200mm,停止起升,保持该状态5分钟。检查液压系统及管路,各处不应有泄漏;观察井架,应无明显行踪。

l 安全机构:井架较重,升降井架时发生事故的几率较大。操作时要多加注意,严格遵守操作规程。安全举升油缸设有多重安全机构。即使举升油缸控制阀出现故障或液压软管破裂损坏,举升油缸也会有效减缓井架下降速度,防止发生重大事故。

l 起重井架:液压油从P1口经单向阀进入油缸工作腔。第一级柱塞首先伸出。到达位置后,第二级柱塞和第三级活塞杆依次伸出。第三级活塞有杆。腔内的油经P2回流。由于P2口设有节流孔,当第三级活塞伸出时,应减小控制阀的开度,减慢伸出速度。否则,液压系统压力会升高;

l 下降井架:液压油从P2进入第三级活塞的杆腔,推动活塞缩回。无杆腔内油液通过P1节流阀回油,油缸缓慢缩回,防止重力超速;各柱塞、活塞的缩回顺序为:首先,第三级活塞缩回。到达位置后,第二级和第一级柱塞依次缩回。当副柱塞和主柱塞缩回时,它们靠自重回落,而不向油缸供应液压油。此时可降低发动机转速,操作手柄缓慢返回井架。

8)伸缩油缸、液压伸缩二层井架。

l 结构组成:超长柱塞缸,缸体总长14~16m。柱塞端部有油口,油道内装有单向节流阀;气缸盖配有放气塞。油缸体用U型螺栓紧固在井架上部体上,顶部压入井架梁座圈内。柱塞杆下部装有连接板,用螺栓固定在井架下体横梁上。

l 工作流程。二层井架伸出,操作伸缩油缸控制阀升起。压力油经柱塞杆端部油口、单向阀、空心柱塞进入油缸,推动油缸伸出,带动井架上体沿轨道上升。井架就位,锁销机构自动锁定。二层井架收回,手动释放安全销。首先操作伸缩油缸控制阀上升,使二层井架缓慢上升200mm左右。锁销机构自动解锁,然后操作伸缩油缸控制阀下推,油缸内的液压油在二层井架自重作用下产生的压力通过节流口和柱塞端部的油口流出油缸。二楼井架倒塌。下降速度是通过单向节流阀和伸缩气缸控制阀的开度来调节的。

l 安全机制:二层井架较重,升降井架时发生事故的几率较大。操作时要多加注意,严格遵守操作规程。安全伸缩油缸配有单向节流阀。即使油缸控制阀出现故障或液压软管破裂损坏,油缸也会有效减缓井架下降速度,防止发生重大事故。

l 排气:气瓶放置一段时间后,空气会从密封处渗入。新安装的气缸内部空气较多。因此,在每次操作伸缩气缸之前,必须将伸缩气缸内的空气排出,以防止气缸的膨胀过程。爬行。稍微抬起起升油缸控制阀手柄,向伸缩油缸供给压力油,控制油压在2~3MPa。打开气缸顶部的排气塞,将伸缩气缸内的空气排出。排空后,拧紧螺母。放气时请勿移动。打开井架安全闩锁。

9)夹紧油缸:油缸为双向活塞结构,缸盖和缸盖两端设有缓冲装置,防止油缸的液压冲击。当油缸活塞杆缩回时,吊钳猫头绳收紧,以拧紧和松开钻柱螺纹;活塞杆伸出,猫头绳返回。

10)液压小绞车:行星减速机构,配有制动器和平衡阀,可安全提升物体,并可悬停在空中。

11)双联阀:安装在司钻控制箱下部,由一个进油阀板、一个回油阀板和两个工作阀板组成。进油阀片上装有安全阀,调节进入双联阀的工作压力。松开和拧紧螺母,拧动调节螺钉即可改变安全阀的调节压力。旋入时,调节压力增大,旋出时,调节压力减小。注意调节完毕后,拧紧后盖并锁紧调节螺母。工作阀板采用手动控制。

A、吊钳I气缸阀门:控制吊钳I气缸伸出和缩回,以松开和收紧锚头绳。阀芯设置浮动阀位,形成差动缸回路。油泵油和有杆腔油同时进入油缸无杆腔,使活塞杆快速伸出;阀芯弹簧复位,松开手柄,阀芯自动回到中位,气缸运动停止。

B、吊钳II气缸阀门:控制吊钳II气缸伸出和缩回,以松开和收紧锚头绳。阀芯设置浮动阀位,形成差动缸回路。油泵油和有杆腔油同时进入油缸无杆腔,使活塞杆快速伸出;阀芯弹簧复位,松开手柄,阀芯自动回到中位,气缸运动停止。

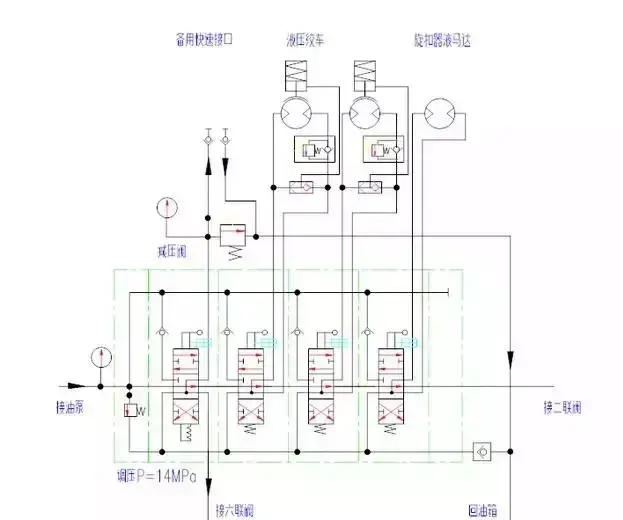

13) Six-joint valve: installed on the hydraulic control box at the rear left side of the frame. It consists of an oil inlet valve plate, an oil return valve plate and six working valve plates. The oil inlet valve piece is equipped with a safety valve to adjust the working pressure entering the six-joint valve. Loosen and tighten the nut, and twist the adjusting screw to change the adjusting pressure of the safety valve. When screwing in, the adjusting pressure increases, and when screwing out, the adjusting pressure decreases. Note that after adjustment, tighten the back cap and lock the adjusting nut.

- Front right outrigger cylinder valve: controls the right outrigger cylinder at the front of the frame, raises and lowers the frame, and adjusts the level of the frame. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops.

- Front left outrigger cylinder valve: controls the left outrigger cylinder at the front of the frame, raises and lowers the frame, and adjusts the level of the frame. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops.

- Rear right outrigger cylinder valve: controls the right outrigger cylinder at the rear of the frame. Raise, lower and level the frame. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops.

- Rear left outrigger cylinder valve: controls the left outrigger cylinder at the rear of the frame. Raise, lower and level the frame. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops.

- Lifting cylinder valve: controls the movement of the lifting cylinder to raise and lower the overall derrick. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops. Both output oil ports are equipped with overload valves to limit the pressure entering the oil cylinder and improve the safety of derrick operation.

- Telescopic oil cylinder valve: controls the action of the telescopic oil cylinder to extend and retract the second-story derrick. The valve core lock pin is positioned and the handle is released. The valve core still stays in the working position and the oil cylinder continues to move. Both output oil ports are equipped with overload valves to limit the pressure entering the oil cylinder and improve the safety of derrick operation.

13) Six-joint valve: installed on the hydraulic control box at the rear left side of the frame. It consists of an oil inlet valve plate, an oil return valve plate and six working valve plates. The oil inlet valve piece is equipped with a safety valve to adjust the working pressure entering the six-joint valve. Loosen and tighten the nut, and twist the adjusting screw to change the adjusting pressure of the safety valve. When screwing in, the adjusting pressure increases, and when screwing out, the adjusting pressure decreases. Note that after adjustment, tighten the back cap and lock the adjusting nut.

A. Front right outrigger cylinder valve: controls the right outrigger cylinder at the front of the frame, raises and lowers the frame, and adjusts the level of the frame. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops.

B. Front left outrigger cylinder valve: controls the left outrigger cylinder at the front of the frame, raises and lowers the frame, and adjusts the level of the frame. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops.

C. Rear right outrigger cylinder valve: controls the right outrigger cylinder at the rear of the frame. Raise, lower and level the frame. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops.

D. Rear left outrigger cylinder valve: controls the left outrigger cylinder at the rear of the frame. Raise, lower and level the frame. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops.

E. Lifting cylinder valve: controls the movement of the lifting cylinder to raise and lower the overall derrick. The valve core spring returns, release the handle, the valve core automatically returns to the neutral position, and the cylinder movement stops. Both output oil ports are equipped with overload valves to limit the pressure entering the oil cylinder and improve the safety of derrick operation.

F. Telescopic oil cylinder valve: controls the action of the telescopic oil cylinder to extend and retract the second-story derrick. The valve core lock pin is positioned and the handle is released. The valve core still stays in the working position and the oil cylinder continues to move. Both output oil ports are equipped with overload valves to limit the pressure entering the oil cylinder and improve the safety of derrick operation.

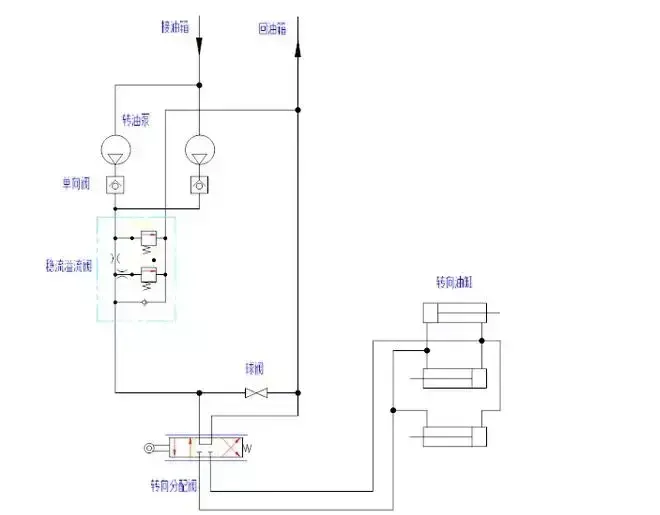

2.Steering hydraulic system

Consists of the following components:

1) The steering oil pump is installed on the power take-off port of the engine. The engine rotates and drives the oil pump to work.

2) The oil suction filter has a self-sealing structure outside the tank. It is installed on the side of the hydraulic oil tank. The oil suction tube is immersed under the liquid level in the oil tank. The filter head is exposed outside the oil tank. It is equipped with a self-sealing valve, a bypass valve and a filter element. When replacing or cleaning the filter element of devices such as pollution transmitters, it can be done outside the tank. It is easy to disassemble and install, and the oil in the tank will not flow out.

3) The overflow and flow stabilizing valve adjusts the system pressure, prevents system overload, and protects the safety of the system and components; the oil pump operates at high speed, and when the flow rate is too large, the flow is diverted back to the tank to ensure the highest stable flow rate of the system. See figure (relief and flow stabilizing valve)

4) The steering distribution valve follows the direction of the steering wheel, controls the flow direction and flow of hydraulic oil, supplies the steering cylinder, and pushes the front axle wheels to turn left and right. See Figure (Steering Distribution Valve)

5) Steering cylinder, two-way piston cylinder, one for each of the front three axles; the piston rod head is connected to the steering knuckle arm to control the wheel angle. See picture (steering cylinder)

- The ball valve is connected between the pressure pipeline and the oil return pipeline. When the drilling rig is in operation, open the ball valve to unload the system and protect system components.